サニーシーリングの5つの強み 高品質

1高品質Quality

高品質のサニーを掲げ、

不良ゼロを目指す。

1998 年、業界に先駆けて品質、環境 ISO を取得。以降、自社独自の改善活動、「NJ 活動」なども含め、全社的に「品質のサニー」を旗頭に、高品質なものづくりを目指し、その体制、環境づくりを進めてまいりました。

30 数年の試行錯誤の結果、ラベル印刷業としての品質管理の在り方として一定の形は見えつつあるように感じておりますが、「不良ゼロ(Zero defects)」を目指して、引き続き品質向上に取り組んでまいります。

不良、不適合を防ぐには、「ルール、手順」などを明示化する標準化の取り組みが欠かせません。

当社は、ISOの規定類に加えて、独自の手順書「要チェックマニュアル」を整備(全社で 1000 文書超)し、デジタルでの閲覧も可能にしています。

品質保証部による定期教育や動画配信による標準化、資格認定制度の運用、小集団活動による改善など、「品質の担い手」である社員教育に力を入れています。

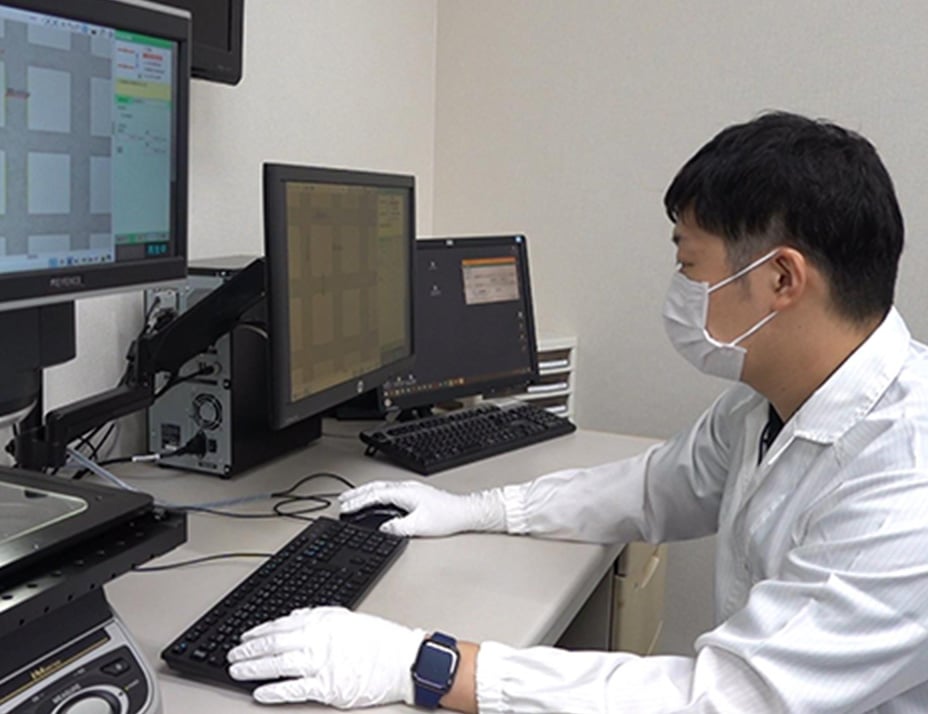

当社はこの「ソフト面」での管理に加え、検査装置やヒューマンエラーを防ぐセンサーやバックアップ機構、検証機工など、「ハード面」にも積極投資を行い。品質管理強化に注力しています。

「ソフト&ハード」で、「気をつけます」「注意します」を不要にする品質管理が当社の理想であり、日々取り組んでいます。

仕組み(ソフト)と

設備(ハード)で

強化する品質管理。

迅速、的確な

不具合対応。

問題発生時には、品質保証部スタッフと製造マネージャーなど、チームで徹底的に調査して原因究明を行います。原因究明と並行して暫定策を講じ、最終的には是正処置および再発防止策を確定、実行いたします。

原因究明のプロセスにおいて、ときにはお客様に細かなご質問をさせていただくこともありますが、すべては是正処置、品質課題解決に必要なことと考えています。品質不良、不具合はゼロがベストであることは間違いありません。そこを目指して長年取り組んではおりますが、不幸にして発生してしまった場合は、当社は全力かつ真摯にその対処にあたり、解決してまいりました。大変ありがたいことに、その結果に対し多くのお客様からご評価と信頼をいただいております。

ラベル・シール印刷

ISO9001,ISO14001 認証、UL 規格認定工場。

工程内検査

最新鋭「インライン画像検査装置」を輪転印刷機に導入。

印刷中、リアルタイムに不良を検知。

「CCM(Computer Color Matching)システム」による色調管理。

「検版チェック(画像検査)」「管理者品質チェック」

最終検査

画像検査装置による「全数検査」体制確立。

ダブル画像検査装置」・・画像検査の弱点である、「カメラ通過後に発生した不具合」を、後方カメラで捕捉。不良を完全防止。

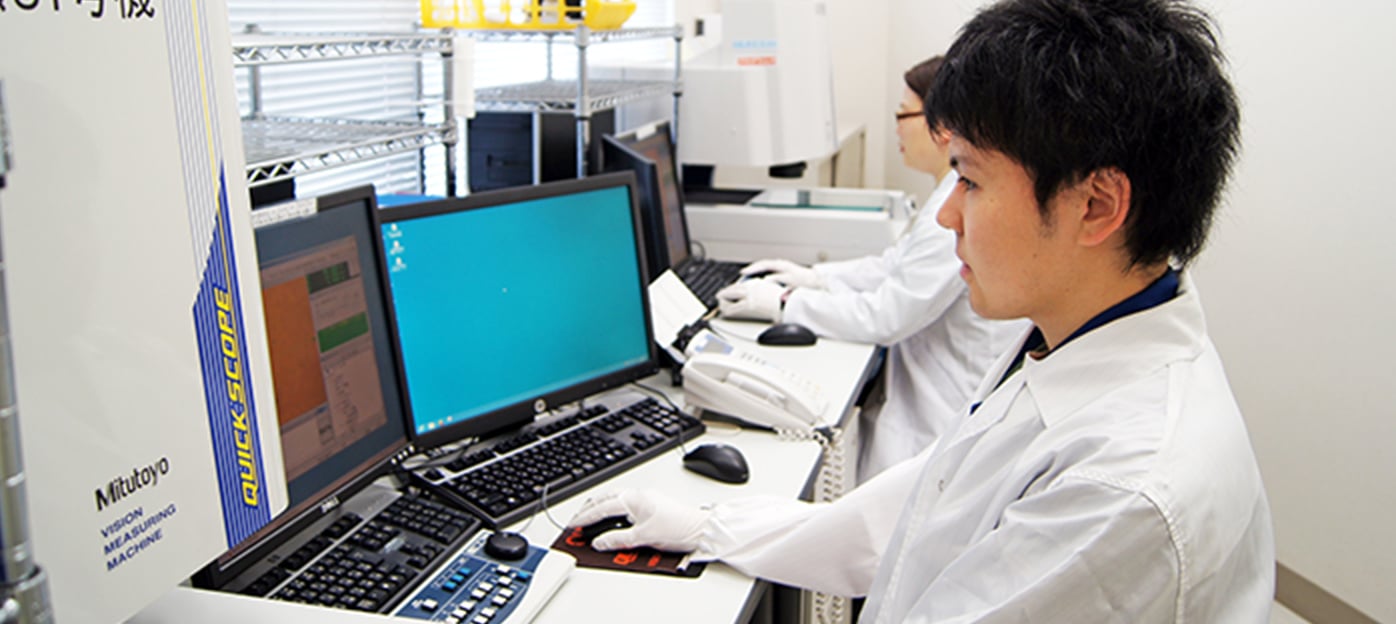

品質保証部による「測長検査(三次元画像測定器)」「剥離力測定」「摩擦力測定」等、各種品質保証検査を実施。「シリアルNo」「バーコード」等の可変情報照合システム

出荷管理

バーコードによる出荷チェックシステム等

精密加工

図面、仕様書、QC 工程表、作業手順、製造仕様書等等、案件ごとの「品質スペック」を管理。

試作時の情報もデジタル共有

DR(設計審査)にて品質リスク抽出、管理項目設定。

工程内検査

製造:クラス 1000/検査:100 のクリーンルーム内で清浄度管理を徹底。製品へのコンタミを防止

最終検査

外観検査条件(照度、目視確度、基準、手順等)を厳格管理

出荷管理

品質保証部による寸法測定、性能検査等

複合技術(統合管理)

品質保証部が主導する、全社品質管理体制

「気をつけます」「注意します」を無くす品質管理。

不適合発生件数/全出荷件数は、0.06%(2023年1月現在)。2003年比で90%減。

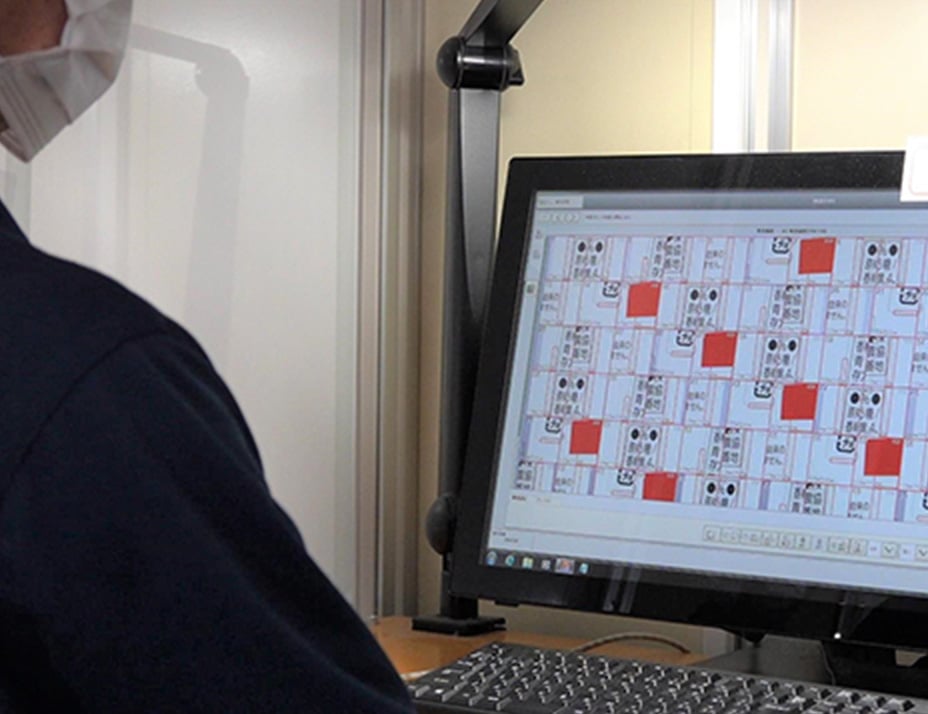

自動で不具合を検出、未然防止する仕組みづくり。各種センサーや検査装置、ITなどを組み合わせた品質管理システム。

品証部による全社品質管理体制の構築、品質記録の管理。

トレーサビリティの徹底。

高性能画像測定器による寸法検査(最小検査精度±1μm)。工程能力指数等もモニタリング。

オリジナル生産管理システムによる統合管理。システム部門によるDXも推進。

Movie

お問い合わせ

ご質問やご要望など、お問い合わせ・ご相談は以下のフォームまたはお電話にてお気軽にお寄せください。

Zoom、Teams等のWEBミーティングソフトを使用しての商談、打ち合わせも行っております。当社側は営業担当だけでなく、ご要望に応じて技術担当や品質保証担当者も同席可能です。