サニースタッフブログ

印刷技術の革新。「間欠フレキソ印刷」の凄さとは。

皆さん、こんにちは。経営企画室のWです。前回「複合加工のこだわり」ということで、実際に複合加工の職人さんにインタビューをし、その内容を記事にしたのですが(前回記事:当社職人が語る”加工へのこだわり”と、複合加工の歴史)、非常に勉強になりました。またどこかで機会があれば、直接職人さんにインタビューして知識を付けていきたいなぁ・・と思っていたところ、協力してくださる職人さんが現れました!(非常に助かります!!)

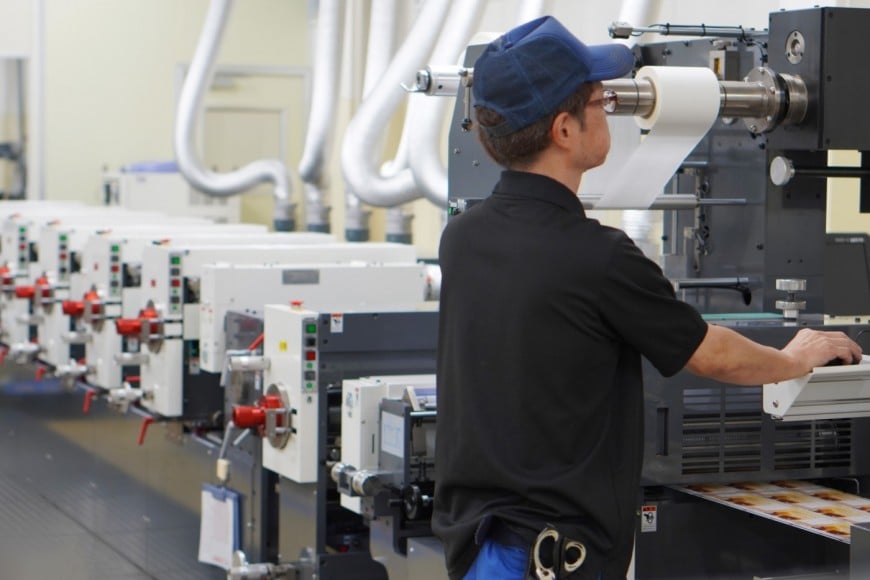

今回のブログのテーマは、「間欠フレキソ印刷について」です。弊社の間欠フレキソ印刷機の担当オペレータであり、色の職人でもある、シール製造課のUさんにインタビューしてきました。

シール製造課 U氏

2007年入社。製版や間欠輪転印刷機のオペレーターを経て、現在は間欠輪転フレキソ印刷機のオペレーターとして活動。わずかな印刷色の違いを見抜き、お客様の要望通りの色を再現する、まさに「色の職人」。

経営企画室W(以下W):本日はお忙しい中お時間を取っていただきありがとうございます。本日はインタビューよろしくお願いします!

シール製造課主任U(以下U):はい、よろしくー!

W:早速最初の質問ですが、間欠フレキソ輪転印刷機が導入された経緯や導入時期などを教えてください。

U:間欠フレキソが導入されたのは、1号機が2019年の10月、2号機が2023年の3月だね。

で、導入した経緯か。んー、間欠フレキソを導入する前は、(隣にある機械を指さし)そこにある「(従来型凸版式)間欠輪転印刷機」が主流で、国内にはフレキソを導入しているシール印刷会社自体がほぼなかったと聞いてます。ただ、欧米ではむしろフレキソの方が主流らしいけどね。なので、当時は業界でも「間欠フレキソ」って言葉もあまり知られてないくらいでした。ただ、話によると「間欠フレキソは従来の間欠輪転機に比べて、セット時間は半分ほど。(印刷)ランスピードは倍くらい出せるらしい。」という情報があり、当時の製造部長がリーダーで、自分もチームの一員として調査を進めたんだ。結果、「やはり、間違いなく効率が上がる。」が、チームとしての結論になった。それを受け、最終的に社長のGOサインが出ました。

ただ、当社で初めての印刷方式ということもあるし、お客さんとの仕様の取り交わしもある。特にサニー・シーリングはユーザーとの仕様や品質基準の取り交わしを厳密にやっていることもあり、過去にも新規設備の導入検討にはかなり時間をかけてきた。特に今回は全く新しい印刷方式になるので、調査検討には半年以上かかったよ。導入には社内でもいろんな議論があったようだけど、結論として第1号機の導入に至ったわけ。

そうして導入後のフレキソの性能や実績が評価されて、3年半後に2号機が入りました。

W:2号機に関しては今年入ったばかりなんですね!たしかに、半分も作業時間が変わってくるのでしたら、導入を考えますよね。ただ、作業時間がそれだけ大幅に削減できるのであれば、間欠印刷はもういらなくなっちゃうってことなんですか?

U:いや、そういうわけじゃない。そこは今後も製品によって使い分けしていくことになる。そもそも従来の間欠輪転印刷機(以下、「間欠」)と間欠フレキソ印刷機(以下、「フレキソ」)の違いって分かる?

W:いいえ。まだまだ勉強不足で全然わからないです…。

U:じゃあ今日は勉強だね!普通の間欠とフレキソの最も大きな違いは、印刷の「版」にインキを転移(供給)する構造の違いといえる。間欠もフレキソも、同じように凸版印刷方式の一種で、ゴムや樹脂製の柔らかい版の表面にインキをつけて、それを紙やフィルムの表面に転写して印刷する方式の機械なんだ。ちなみに、凸版印刷方式以外にも凹版印刷(グラビア印刷)、孔版印刷(スクリーン印刷)のような方式もあるんだけど、それはまた別の機会に。

(参考)「印刷手法についてのご紹介」

・・で、間欠とフレキソも、樹脂凸版にインキをつけて、まさに「ハンコ」のように紙にインクを転写して印刷するのは同じなんだけど、そのインキの量(供給量)を制御する方法が大きく異なるんだ。印刷色の濃淡は、この「インキの量」に影響される部分がすごく大きいので、印刷の色合わせはこの「インキの(供給)量」が肝と言える。間欠もフレキソも、どちらもインキを版につけるために「インキローラー」という転写用ローラーを用いるんだけど、従来の間欠はインキローラーに流すインキの量を、かんたんにいえば、「インク壺から出ていく”隙間”の量」で調整している。イメージでいうと、ダムの放水量を調節するのに、「ゲート」の開口量を広げたり狭めたりしているのに似ているかな。で、間欠機のその「ゲート」調整は、手動でネジを開け閉めすることでやっているんだ。つまり、「アナログ調整」になるので、ここで印刷職人の技量が問われる。一回調整したら終わり・・ってことはなくて、インキの状態や温度、湿度などの環境でも変化するので、すごく気を遣う部分になる。

一方、フレキソは、このインキローラーに供給するインキ量の調整に、「ゲートの開閉」ではなく「アニロックスローラー(アニロックスロール)」という特殊なロール形状のジグを使う。これは、いわば「計量マス」のようにロールごとにインクの供給量が決まっていて、同じロールを使う限り、インキが多くなったり少なくなったりするなどの「量のブレ」がない・・というのが特徴なんだ。アニロックスロールは、別名でインキメタリングロール(Ink-metering roll)とも呼ばれていて、その意味は「インキ計量ロール」なので、その特徴をよく表しているよね。インキの量を調整しなくていいということは、(従来の)間欠のようにオペレータがアナログで常時調整する必要がないってこと。これはインキの量、つまり印刷色を一定に保つのにものすごく有利なんだ。逆に言えば、一回セットすると、オペレータによる調整しろがほとんどない・・ともいえる。なので、事前のローラー(線数)選定や版、インキの調整などが重要になるんだ。 実際、私たちもこのフレキソが導入された当初は、ローラーや版の選定や仕様決めで結構、苦労しました。失敗も含めていろんな知見を積み重ねた結果、今はこのフレキソのメリットを十分実感できている。

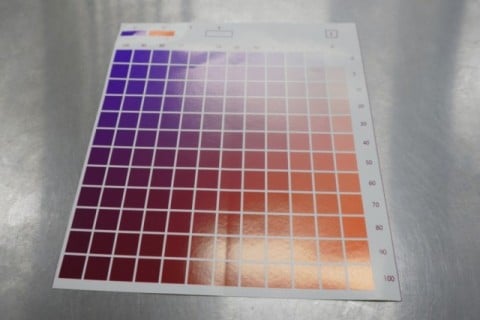

色の濃淡調整だけでなく、印刷の「精細感」を上げるのにも、フレキソの方が有利だと感じてます。ちなみに、これがフレキソで印刷したものなんだけど、ルーペで見ると細かい模様があって、それが重なってるのが分かる?

W:あ、なんか色の網みたいなものが重なっているのが見えます!

U:それが網点ってやつだね。「CMYK」って聞いたことある?イラストレーターとかでもよく見るやつ。基本的にC(シアン)、M(マゼンタ)、Y(イエロー)、K(キープレート(黒))の組み合わせ(掛け合わせ)で色を作ってるんだけど、これは他の印刷方式も含めて、「プロセスカラー印刷」と言われる基本的な技術になるんだ。従来の間欠機もフレキソも、このカラープロセス印刷ができる。

W:なるほど、きれいですね。他にも色を表現する方式はあるんですか?

U:このプロセスカラー以外では、私たちは「特色」と呼んでいるけど、印刷版を指定色で分けて、一色ずつ印刷する方式もある。4色を掛け合わせて色を出すのではなく、各色ごとにインクを調合(調色)してお客様が求める色を作っていくんだけど、これもまた難しい技術のひとつ。その場合、色の数だけ版が必要なので、印刷機のユニットが色数に対して足りないケースもある。そうなると印刷機を2回通したりするのでコストが高くつくんだ。なので、普通に考えると「全部、プロセスカラーで印刷すれば効率がいいのでは?」となるんだけど、そう簡単にはいかない。従来の間欠印刷でも、もちろんカラー印刷には対応できるんだけど、色の精細感や再現性など、どうしてもオフセット印刷などには及ばない点が多く、また効率も悪かった。それに対してこのフレキソは、アニロックスの線数を上げることで、かなり高精細な印刷が可能になる。インキの安定性も高いので、結果として「高品位で、安定したカラー印刷」が可能になるんだよね。当社はもともと工業系の製品が多くてカラー印刷自体が少なかったんだけど、フレキソが入ったことで、カラー印刷もより自信を持って提案できるようになった。

W:なるほど! フレキソでカラー印刷すれば、特色に比べてセット時間も短縮されて、コストメリットも出そうですね。

U:そうそう!特色インクを作る必要がないからね。ロスも少ないし、これまで「小ロットのカラー印刷は、間欠ではちょっと無理」・・だった案件も、フレキソなら十分対応できるよね。印刷物をデザインするときは基本的にCMYKでデザインしていくから、その指定された値でCMYKそれぞれの網点の大きさを設定すればいいわけ。今は、新規のカラー印刷案件が来たとき、経験の浅いオペレーターでも印刷できます。(設定)値をセットしてしまえば印刷できちゃうからね。「色の調整」にかかる手間や労力は、フレキソでかなり削減されたよね。

お客様の求める色、デザインを正確に再現することも重要だけど、同時にライバル企業との競争にも勝っていかないといけない。フレキソ間欠はセット時間も短く、印刷スピードも上げられるから、コスト面でも強力な武器になると思う。また、セットや操作が簡単になったことで、今うちが目指している「スキルレス」のものづくりの方向性が見えてきたと感じてます。実際、今年のラベルコンテストは、入社3ヶ月の新人オペレータN君が立派に仕事をやってくれたしね。私らベテランも負けてられません。

W:これまで行っていた調色がなくなって、経験が浅い人でも安定した品質で印刷が出来るようになるんですね!フレキソ印刷機すごいですね。新規の案件はカラー化が進んでいると思いますが、既存製品はどうですか?

U:これまで間欠で印刷してきたものをフレキソで印刷しようとすると、多くの場合は特色をプロセスカラーで再現することになる。これは、結構大変な作業になるね。例えば、「あさぎ色〇%、若緑〇%」の組み合わせの色をカラー化するために、どうCMYKに置き換えたらいい?

W:んー。まずCMYKであさぎ色を表現するためには…。分からないです!!!

U:そう。CMYKの組み合わせが非常に複雑になる。その割合を見つけるのが非常に大変ってわけです。今、品質、コスト双方でお客様のメリットになる製品については、営業からお客様に仕様変更の提案も続けていて、どんどん実績が出てきているところです。

W:何度もインクの分量や版を変えながら、指定の色に近づけていく作業。聞いているだけでも心が折れそうになります…。「この網点をこれだけ変えたらこの色に近づく」みたいなものは、もう感覚として分かっているという事ですか?

U:そうだね。何となくの感覚で結構わかる。これちょっと赤味が強いから、マゼンタ弱くしよう・・とか。だけど感覚だけって訳にはいかないから、自分たちで網点を変えたときの色の出方を表したカラーチャートを作ってみたりはしてるよ。

W:このカラーチャートの端のあたりとか、色一緒じゃないですか?

U:違うって!こっちの方が濃いじゃん!

W:え?全然わかんないです(笑)。…んー??? ん!ん? あ、よく見たらちょっと濃いかもしれないです。こんな細かな色の違いを見抜いて、色の調整をしてるんですか!?すごいですね。

U:あとはこの色の組み合わせ+色の濃さも調整しないといけないから。さっき話したアニロックスローラーの中にはハニカム構造の細かい溝があるんだけど、この選定も重要だね。

W:色の組み合わせ+濃度の調整+アニロックス。組み合わせが無限にありすぎて…。気が遠くなりそうです。カラーチャートで記録していかないと、そんな難題なパズル一生解けそうにありません。

U:そうでしょ。今はカラーチャートを作ったり、数値化を進めたりしているんだけど、同じ網点の数値でも気温や材料によっても変わってくるから、やっぱり感覚も大事だよ。

W:そうですよね。人による品質ムラを無くすためには数値化も大事ですけど、最終的に人間が見て良し悪しを判断する物ですから、人間の目の感覚も大事ですよね。既存の製品を間欠フレキソ印刷機に切り替えていくためにも、職人の目、技量が欠かせないことがよくわかりました!

U:印刷って、ある意味「地道な作業」の積み重ねなんだよね。けど、難しいパズルのピースがカチっとはまって、お客さんが求める色が出せたときはやっぱりすごい嬉しいし、やりがいを感じるよね。もし、「この色はこの数値で出せば全て大丈夫です、何も問題ありません。」・・・ってものだったら職人は要らないし、突き詰めていく楽しさがなくなっちゃう。フレキソ印刷機が入って、かなりの部分が調整不要にはなったけど、まだ全てを機械でおぎなえるわけじゃない。人間の目で最終的な判断をするからこそ、職人としての腕の磨きがいがある!

W:この色の調整はまさに、職人のなせる業だと思います。印刷製品は、人(ユーザー)が手に取って目で見るものである限り、最終的に頼れるのはやはり、作る「ひと」ですね。

今日は間欠フレキソ印刷のことだけでなく、印刷の基礎的な知識まで教えていただきありがとうございます。普段の印刷物を見る目も変わってきそうです。

改めて、本日はインタビューに応じて頂きありがとうございました!