フレキソ印刷で実現する高品質印刷

フレキソ印刷は、その高品質かつ経済的な利点から、食品、日用品、医薬品など、様々な業界で広く採用されています。 しかし、フレキソ印刷という言葉を聞いたことがあっても、その印刷方式がどのようなものか、またどのようなメリットがあるのか詳しく知らない方も多いのではないでしょうか。このページでは、特にラベル印刷において高い効果を発揮する「フレキソ印刷」の特徴やメリットに焦点を当てて解説します。

このページでわかること

- フレキソ印刷の基本を理解できる。「フレキソって何?」

- フレキソ印刷方式を使用するメリットが分かる。「フレキソのいいところ」

- ラベル印刷業者選定の判断材料が得られる。「いいね、フレキソ」

印刷方式によって、製品の仕上がり品質が大きく変わるため、適切なラベル印刷業者を選ぶ際には、その技術を理解することが重要です。まずは、フレキソ印刷の基本的な仕組みから説明します。

フレキソ印刷とは?

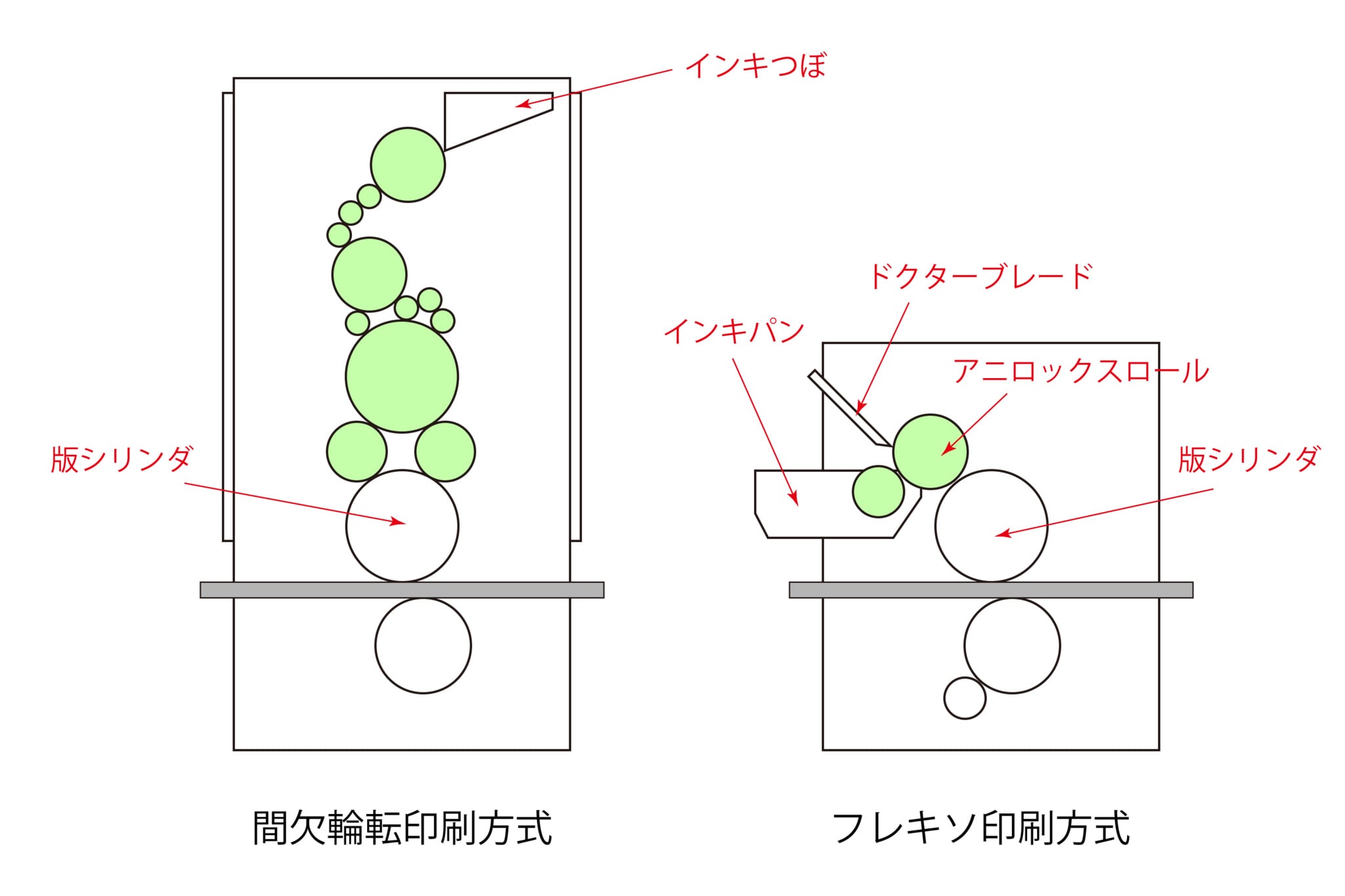

フレキソ印刷とは、凸版印刷の一種でゴムや樹脂製の版にインキを塗布し、印刷物へインクを移す印刷方式です。フレキソ印刷の大きな特徴は、インク送りにアニロックスロールを使用している点にあります。従来のレタープレス印刷機では、インキツボから複数のローラーを用いて版へインクを運ぶという構造になっていますが、フレキソ印刷機ではインキパンから直接アニロックスロールを用いて版へインクを載せる構造になっています。(下記図参照)

どちらも版にインキを載せて紙などに転写する「ハンコのような印刷方式」という点では同じですが、インキの量を調整する工程に大きな違いがあることが分かります。一般的なレタープレス機は、インキつぼと呼ばれる開閉部を調整し、インキの量を変更しています。特定の量を版に乗せようと思えば、インキつぼの開閉度合でインキ量を調整しなければなりません。一方のフレキソ印刷ではアニロックスロールを用いてインキ量を調整します。このアニロックスロールの表面には非常に小さな穴が開いており、その穴にインキが入っていき、ドクターブレードで余分なインキをこそぎ取ることで、いつも安定して同じ量のインキを版に乗せることが出来ます。

料理の味付けに例えると、従来のレタープレス機での印刷は、経験や感覚に頼りながら都度味見をして調味料を加え、味を調整する方法に似ています。一方、フレキソ印刷機を使用した印刷は、レシピ通りに大さじや小さじで調味料を計って入れ、一定の味を再現する方法と考えるとわかりやすいでしょう。

また、従来のレタープレス機では粘度の高い油性インクを使用しますが、フレキソ印刷機では粘度の低いUVインクを使用するという特徴があります。

(フレキソ印刷機オペレーターへのインタビュー記事はこちら)

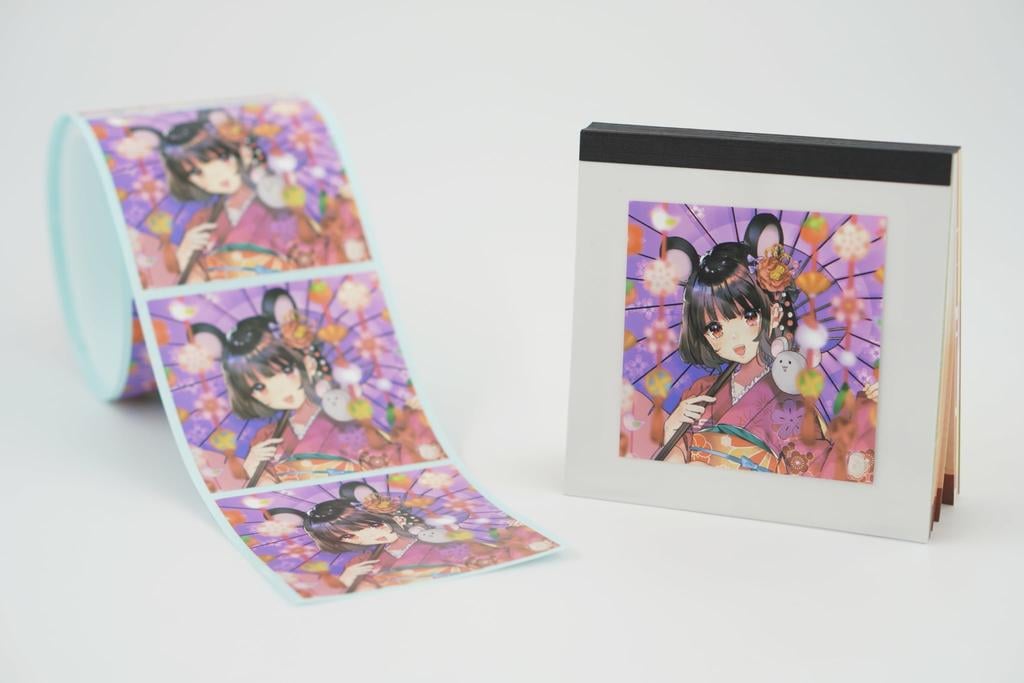

当社フレキソ印刷機の実績例

- ノベルティ用ラベル -

- 食品包装用ラベル -

フレキソ印刷のメリットとは?

フレキソ印刷と従来のレタープレス印刷を比較すると下記図の通りになります。

フレキソ印刷を用いることで、①同じ色を安定して再現することができる。②作業時間が短縮できる。③オペレーターの経験による品質の差が少ない。という大きく3つの恩恵を受けることができます。

| 印刷方式 | (従来)レタープレス印刷 | フレキソ印刷 |

|---|---|---|

| セット時間 | △ | ◎ |

| 色の再現度 | △ | ◎ |

| 色替えの速度 | × | ○ |

| 版代 | ◎ | ○ |

| 設備費用 | ○ | △ |

フレキソ印刷のメリットについて次から詳しく見ていきましょう。

安定した色の再現

従来のレタープレス印刷機では、インキつぼの開度とローラーの回転数でインク量(色の濃淡)を調整していました。そのため、色の再現はオペレーターの練度に大きく左右されてしまいます。人の感覚によって調整を行うため、前回の印刷と全く同じ色を再現するというのはまさに職人技です。そのためロットごとに色のムラが出来てしまい、お客様の求める製品を常に安定供給することが難しくなります。

フレキソ印刷では、先述した通り一定量のインキを供給するアニロックスロールを用いて色の調整を行うため、経験の浅いオペレーターであっても、使用するアニロックスロールの線数・インキの種類を変更しなければ、常に安定して同じ色を再現することが可能になります。

色はイメージカラー、ブランドを表現する非常に大切な要素です。フレキソ印刷は、企業や製品にとって大切な「色」を守り続けることに長けている印刷方式だと言えるでしょう。

作業時間の短縮

フレキソ印刷では、色替え(現在印刷している色から別の色へ変更する作業)に要する時間を短縮することが可能です。一般的なレタープレス機で色替えを行う場合、インキつぼから版シリンダまでのローラーについているインキを全て落とす必要があります。一方フレキソ印刷機では、インキパンから版シリンダまでは、アニロックスロール一本で構成されているため、インキパンとアニロックスロールを交換するだけで色替えが完了します。作業時間が短縮できるため、フレキソ印刷は非常に生産性の高い印刷手法と言えるでしょう。

3か月で世界水準の印刷が可能に

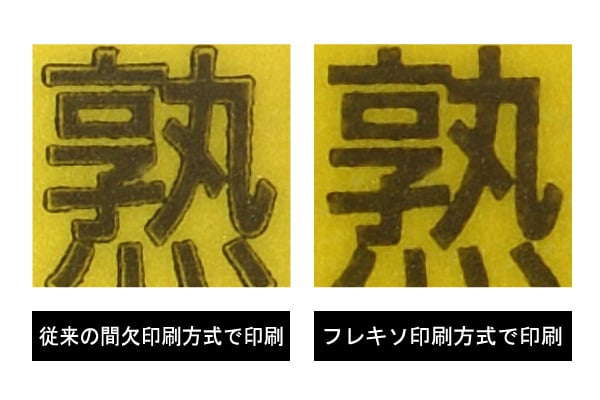

適切なインキ量を供給できなければ、文字欠けやマージナルといった不良の原因となります。インキ量調整は印刷において非常に大きな要因となります。(下記画像参照)

従来のレタープレス機では、高度な技術を要するインキつぼによるインキ量の調整が必要不可欠でした。インキつぼの開閉度によって製品の品質が大きく左右されます。

一方、フレキソ印刷では、先述の通りアニロックスロールを用いてインキ量を調整するため、従来のような時間がかかるインキ量調整作業が不要になりました。その結果、新人オペレーターでも熟練のレタープレス機オペレーターが印刷した製品と同等の品質を再現することが可能です。

入社3か月のフレキソ印刷機オペレーターが、世界ラベルコンテストで審査員特別賞を受賞しました。これは、業務経験が浅いオペレーターであっても世界水準の印刷が可能であることを示しています。

(入社3か月で世界ラベルコンテスト受賞の快挙!)

フレキソ印刷機の導入背景と効果

先述の通り、従来のレタープレス印刷機を用いた印刷では、安定して同じ色を出すためには高度なスキルが求められます。しかし、現在この技術を有する熟練オペレーターは少なく、さらには高齢化が進み、次世代への技術継承も困難な状況です。このままでは、従来のレタープレスを用いて一貫した品質を保つことができなくなる恐れがあります。このような課題に対処するために、当社はフレキソ印刷を導入しました。

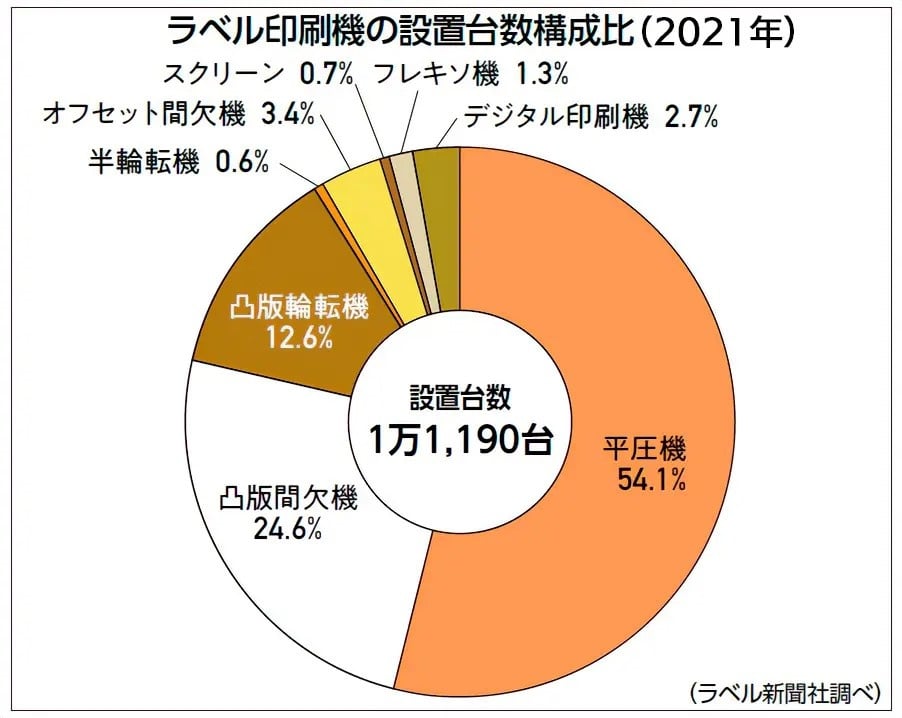

国内のラベル印刷会社でフレキソ印刷機を導入している企業は数少ない(※)ため、この技術をいち早く取り入れた当社では、他者とは一線を画したサービスをお客様に提供できると自負しています。フレキソ印刷をはじめ、今後もサニー・シーリングでは様々な技術を積極的に取り入れ、安定して高い品質の製品を提供し続けることをお約束します。